レーザー切断技術は高度な切削工具です。その原理は、高出力、高密度のレーザー光線を使用して切断材料に照射し、高温によって気化温度まで加熱し、穴を形成し、レーザー光線を連続的に動かして切断を完了することです。この切断方法は熱切断処理の一種です。レーザー切断は効率的で環境に優しく、優れた切断品質と高速性を備えています。切削効率を向上させ、従来の工具切削方法を徐々に置き換えることができます。

ただし、レーザー切断のプロセスでは、切断される材料の完成度に影響を与える多くの要因があります。レーザー切断機の切断品質に影響を与える要因には、切断速度、焦点位置、補助ガス、レーザー出力、ワークの特性などがあります。

1. レーザー出力

のレーザー切断機連続波出力レーザービームからエネルギーを生成します。レーザー出力とモードの選択は切断品質に影響します。実際の操作では、通常、より厚い材料を切断する要件を満たすために、より高い出力に調整されます。このとき、ビームモード(断面におけるビームエネルギーの分布)がより重要になります。ハイパワー未満の場合、焦点でのパワー密度が高くなり、切れ味も良くなります。モードは、レーザーの有効な動作寿命全体で一定ではありません。光学素子の状態、レーザー作動ガス混合物の微妙な変化、および流れの変動は、モード メカニズムに影響を与えます。

2. ピント位置調整

焦点とワーク表面の相対位置は、切断品質を確保するために特に重要です。ほとんどの場合、焦点位置はワーク表面のちょうど上か、切断時に表面のわずかに下にあります。切断プロセス全体を通して、安定した切断品質を得るために、焦点とワークピースの相対位置が一定であることを確認することが重要な条件です。焦点がより良い位置にある場合、スリットは小さくなり、効率は高くなります。切断速度が速いほど、より良い切断結果が得られます。ほとんどのアプリケーションでは、ビームの焦点はノズルのすぐ下に調整されます。ノズルとワーク表面の間の距離は、一般的に約 1.5mm です。

3. 切削速度

材料の切断速度は、レーザー出力密度に比例します。つまり、出力密度を上げると、切断速度が向上します。切断速度は、切断する材料の密度(比重)と厚さに反比例します。他のパラメーターが変わらない場合、切断速度を改善する要因は次のとおりです。電力を増やします(500〜2000Wなどの特定の範囲内)。ビームモードを改善します (高次モードから低次モード、TEM00 など)。焦点スポットのサイズを小さくします (焦点距離の短いレンズで焦点を合わせるなど)。初期蒸発エネルギーの低い材料 (プラスチック、プレキシガラスなど) の切断;低密度材(シロマツなど)の切断。薄い素材をカット。

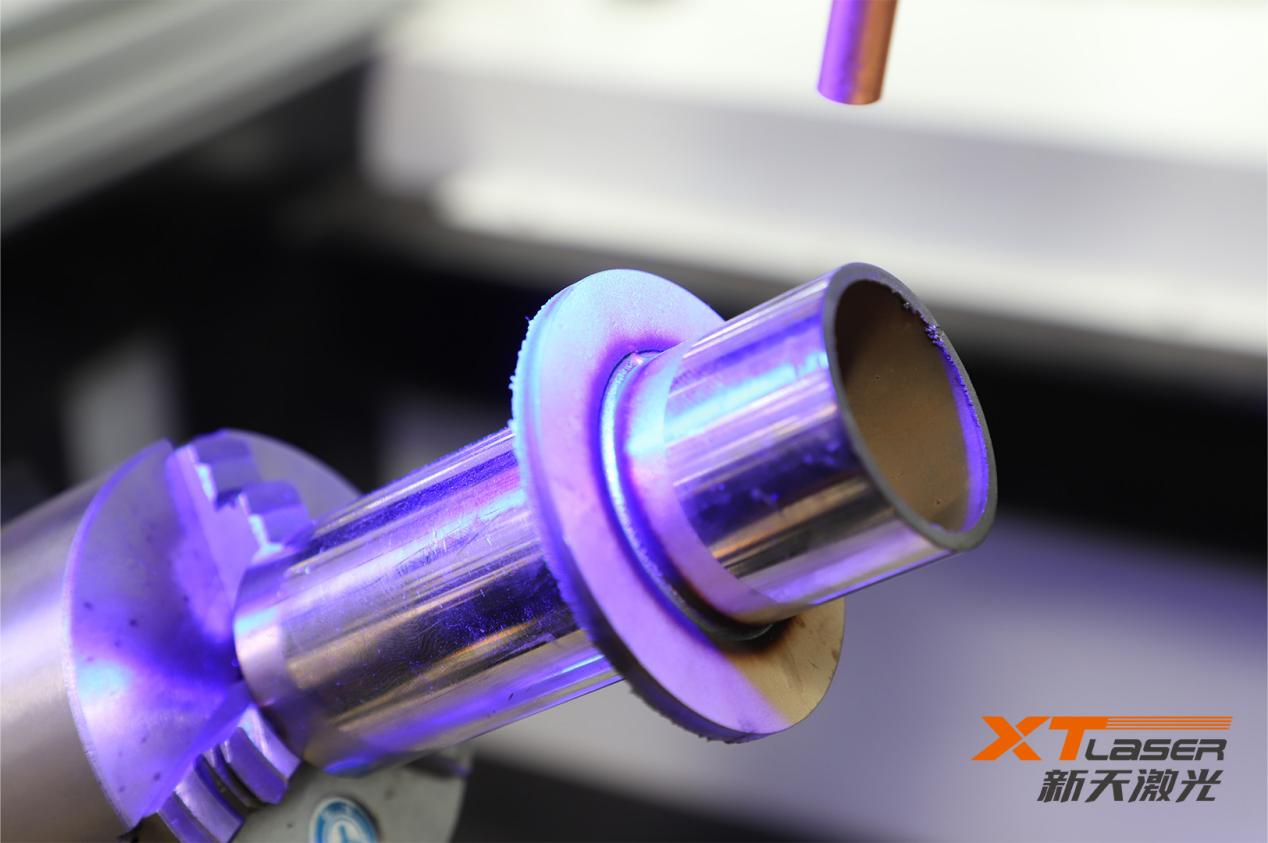

4.補助ガス圧力

レーザー切断機による材料の切断には補助ガスの使用が必要であり、ガス圧は非常に重要な要素です。補助ガスとレーザービームは同軸で噴射され、レンズを汚染から保護し、切断領域の底にあるスラグを吹き飛ばします。非金属材料および一部の金属材料の場合、圧縮空気または不活性ガスを使用して溶融および蒸発した材料を処理し、切断領域での過度の燃焼を抑制します。

ほとんどの金属レーザー切断機では、活性ガス (O2 である限り) を使用して、溶銑との酸化発熱反応を形成します。この追加の熱により、切断速度が 1/3 ~ 1/2 向上します。薄い材料を高速で切断する場合、切り口の裏側にスラグが付着しないように、高いガス圧が必要です (ワークに熱いスラグが付着すると、刃先も損傷します)。材料の厚さが増したり、切断速度が遅い場合は、ガス圧を適切に下げる必要があります。プラスチック刃先の着霜を防ぐためにも、ガス圧を下げたほうがよいです。