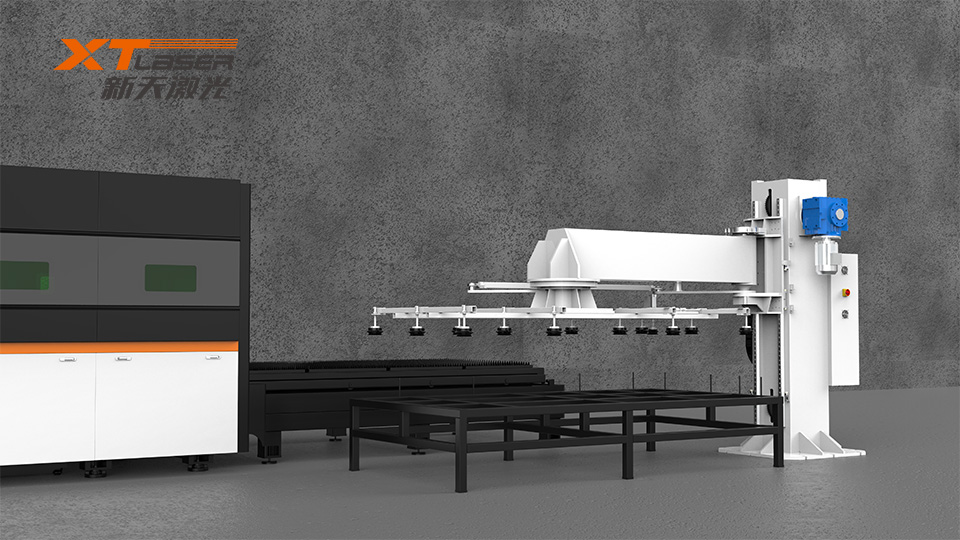

新天レーザーレーザーパイプ切断機

ステンレス鋼管はますます広く使用されており、レーザー切断機はステンレス鋼製品企業で広く使用されています。特に近年は自動化技術の発展に伴い、自動搬入出用のレーザー切断機も導入されています。レーザーパイプ切断機は高度なステンレス鋼管加工装置ですが、不注意に使用するとパイプ切断品質が低下し、材料の無駄やその他の問題が発生し、企業の製造コストが目に見えないほど増加します。レーザーパイプ切断の効率を向上させる方法マシーン。

レーザーチューブ切断技術は、生産効率が高く、生産能力が高い技術です。同時に、生産プロセス全体に影響を与えることなく、最後の瞬間にのみデザインを変更できます。より大きな利点は、エンドユーザーが大量のテンプレートを作成することなく、短期または中期の運用の生産を制御できることです。これにより、顧客のニーズに迅速に対応できるため、金型を作成する必要がなくなります。柔軟性の観点から、レーザー チューブ切断技術は、プログラムされた任意の形状を加工できます。レーザーはあらゆる方向に切断できます。テンプレートの形状はツールなしですばやく変更できるため、競争力のあるパーソナライズされたパッケージや商標の処理が可能になります。精度もデジタルシステムの利点の 1 つです。レーザー加工は、材料の伸びや変形など、印刷および印刷後の加工における不正確さを補うことができ、レーザーはこれらの変形に応じて調整できますが、従来のテンプレート製造ではできません。レーザー管切断製品の加工は、非常に精密で高度な技術です。もちろん、これには初期段階でのコスト入力も必要です。レーザーチューブ切断に関連する問題に焦点を当て、的を絞ったソリューションを提供します。

専門的なパイプ切断およびレイアウト ソフトウェアを使用して、事前にコンピューターに図面、レイアウト、およびブランキングをプログラムして切断プログラムを生成し、その後、フル ストロークの自動レーザー切断および大型ステンレス鋼パイプのブランキングを実行します。プロのパイプ配置技術によるCNCレーザーパイプ切断には、高い切断効率と複雑なプログラミングパイプ配置の特徴があります。使い方を誤ると、パイプのムダや切断効率の低下の原因となります。 CNCパイプ切断機の大規模、高効率、高品質の切断生産を実現するための基礎と前提条件は、プロフェッショナルなパイプ配置ソフトウェアです。

現在、レーザーパイプ切断のプロセスには、部品の切断点の焼け、部品の角の焼け、切断パイプ面の傾斜、円形の変形または不可能などの品質上の問題があります。丸い部品を切断するときは閉じてください。これは深刻な無駄とパイプの切断に直接つながります。チューブの生産効率が悪い。 CNCパイプ切断技術は、インジケータ制御システムのパイプ切断制御ソフトウェアで高度なパイプ切断技術と豊富なパイプ切断経験を提供し、パイプ切断オペレーターが制御システムを巧みに使用して高品質で効率的なCNC切断を実現できるようにすることです. CNCレーザーパイプ切断技術は、大規模で効率的で高品質のパイプ切断生産方法です。 CNCパイプ切断の核心はCNCパイプ切断システムです。

パイプ(特に小径の角パイプ)を切断すると、スラグがパイプの内壁に付着し、切断時に発生する熱のほとんどがワークに吸収されます。切断密度が高いと、パイプが過熱することが多く、角管の角と四隅が焼けて、切断品質に深刻な影響を与え、切断できなくなります。このような質問には、次を使用します。

1. 酸素圧を上げる方法。

2. ソフトウェアによる鋭角合成の高速化。

3.高さ誘導サーボシステムを備えたレーザー切断ヘッドは、切断プロセス中に切断ノズルとワークピースの表面平面との間の高さが変化しない(焦点が変化しない)ことを保証できるため、切断効果は影響を受けません。ワーク表面の変化。

上記で提案されたソリューションの場合、ターゲットを絞ったソリューションは必然的にレーザーパイプ切断加工装置の効率を改善し、したがって、パイプ切断効率が低く、パイプ切断品質が低く、パイプ廃棄物が深刻であるという現在の状況を改善し、企業の生産および加工製品の効率を改善します。企業にとってより良い利益を生み出します。